Automatizované děrovací stroje jsou základními nástroji v moderní výrobě, což umožňuje rychlé a přesné vytváření děr a forem v různých materiálech. Tyto sofistikované kousky vybavení, také známé jako CNC děrovací stroje , Věžička punč lisů , nebo Automatické systémy děrování otvorů , Využijte pokročilé technologie k poskytování efektivity a přesnosti daleko za ruční metody.

V jejich jádru fungují automatizované děrovací stroje na principech kontrolované síly a přesného umístění. Zde je rozpis klíčových komponent a jejich funkcí:

1. rám stroje a postel

Základem jakéhokoli automatizovaného děrovacího stroje je jeho robustní rám a plochý postel. Rám poskytuje strukturální integritu, aby odolala obrovským silám generovaným během děrování, zatímco postel slouží jako stabilní povrch, na kterém je umístěn materiál (často plechový kov). Konstrukce těchto komponent je rozhodující pro udržení přesnosti a minimalizaci vibrací.

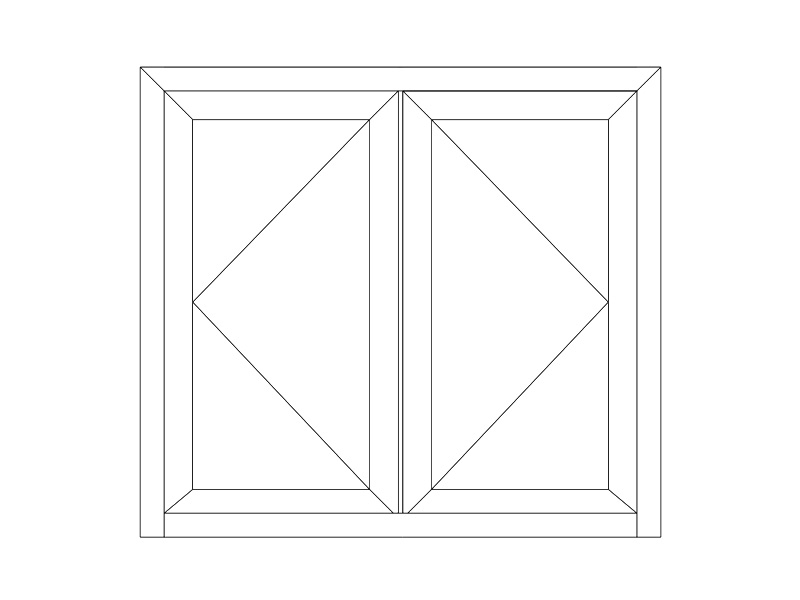

2. věže a nástroje

Jeden z nejvýraznějších rysů a Věž Punch Press je jeho věží - rotující disk, který drží množství úderů a umírá. Tyto nástroje přicházejí v různých tvarech a velikostech, což umožňuje vytvoření kulatých, čtvercových, obdélníkových a dokonce i na míru. Horní věžička drží údery, zatímco spodní věžička drží odpovídající umírání. Když je vyžadován specifický úder, věžička se otáčí, aby zarovnala požadovanou sadu nástroje s děrovacím beranem. Tato schopnost rychlé změny nástroje je hlavním faktorem účinnosti stroje.

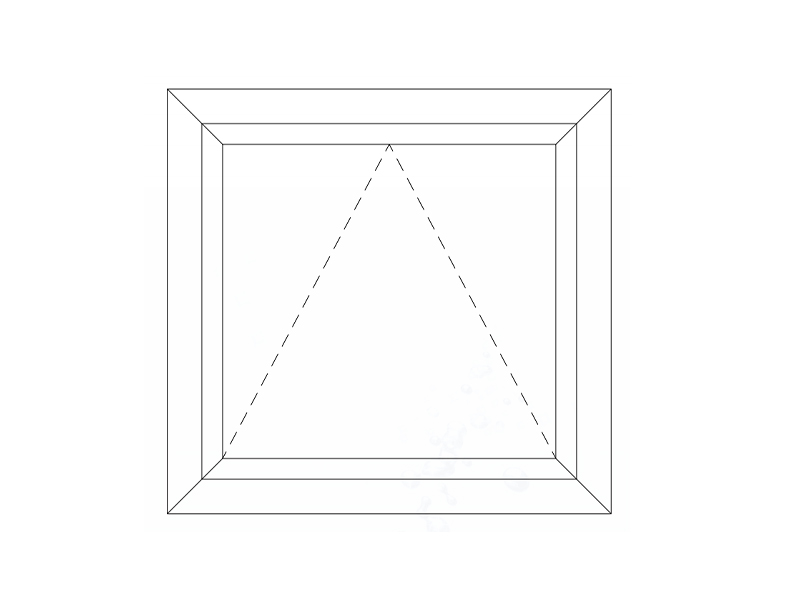

3. děrovací paměť

Děrovací beran je mechanismus, který dodává sílu k vytvoření díry. Obvykle je hydraulicky nebo mechanicky ovládán, pohybuje se svisle, aby projížděl úder materiálem a do smrti dole. Výkon a rychlost RAM jsou rozhodující pro čisté a přesné řezy, zejména v silnějších nebo tvrdších materiálech.

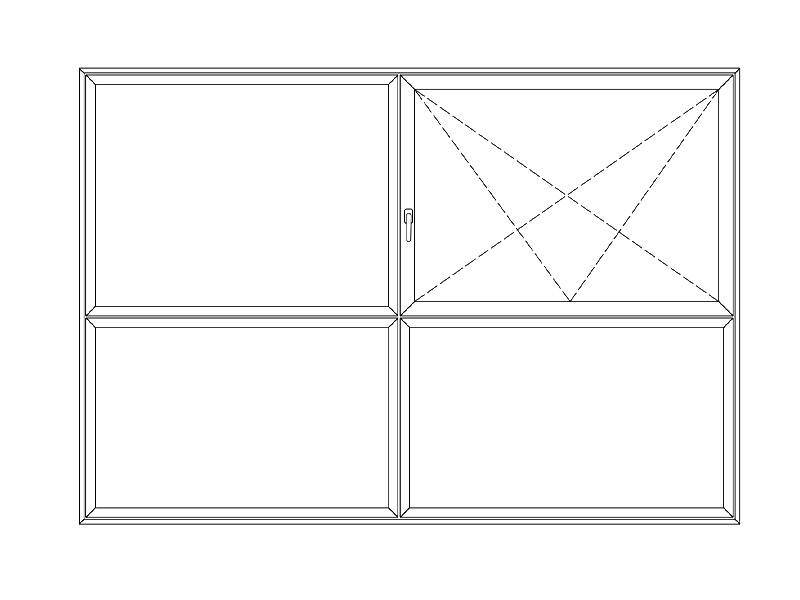

4. Systém upínání a polohování materiálu

Aby bylo zajištěno přesné umístění díry, musí být zpracovaný materiál bezpečně držen a přesně umístěn. Toho je dosaženo pomocí upínacího systému, často zahrnující hydraulické nebo pneumatické svorky, které uchopí okraje listu. Upečený materiál se potom pohybuje podél osy x a y vysoce přesným polohovacím systémem, obvykle poháněný servomotory a kulové šrouby . To umožňuje stroji přesně najít bod děrování podle programovaného designu.

5. Systém numerického řízení počítače (CNC)

„Automatizovaný“ aspekt těchto strojů je z velké části způsoben jejich Systém numerického řízení počítače (CNC) . Toto je mozek operace, interpretuje návrhová data ze softwaru CAD (počítačově podporovaný design) a převede je do přesných pokynů pro pohyby stroje. Systém CNC ovládá:

-

Výběr nástroje: Rozhodování o tom, který úder a zemřít k použití.

-

Pohyb osy x a y: Umístění materiálu pod punč.

-

Ovládání RAM: Ovládání načasování a síly každého úderu.

-

Otáčení věží: Změna nástrojů podle potřeby.

-

Bezpečnostní prvky: Monitorování chyb a zajištění bezpečného provozu.

Provozovatelé načítají návrhový program a přebírá systém CNC a provádí děrovací sekvenci neuvěřitelnou rychlostí a opakovatelností.

6. Systém odstraňování slimáka

Když je děrována díra, vytvoří se malý kus materiálu, známý jako „slimák“. Automatizované děrovací stroje zahrnují systémy odstraňování slimáků, aby se zabránilo těmto slimákům narušovat následné operace. To často zahrnuje skluz nebo dopravní systém, který shromažďuje a odstraňuje slimáky z pracovní oblasti.

Automatizovaný proces děrování v akci:

-

Návrhový vstup: V softwaru CAD je vytvořen design, který specifikuje rozměry, tvary a umístění všech otvorů a formulářů.

-

Generování programů: Tento návrh je přeměněn na program CNC, který je poté načten do řídicího systému stroje.

-

Načítání materiálu: Plech je naložen na stroj a bezpečně uplatněn.

-

Automatizovaná operace: Systém CNC přebírá. Řídí systém polohování materiálu tak, aby přesunul list na první místo děrování. Věžička se otáčí a vybere správný úder a zemře. Ram pak sestoupí, udeří díru a zasune se. Tento proces se rychle opakuje pro každou požadovanou funkci na listu.

-

Vykládání částí: Jakmile jsou všechny děrovací operace dokončeny, hotová část je vyložena.

Automatizované děrovací stroje Nabízejí významné výhody, včetně vysoké míry výroby, výjimečné přesnosti a opakovatelnosti, snížených nákladů na práci a schopnost efektivně produkovat složité geometrie dílu. Jejich role v průmyslových odvětvích od automobilové a elektroniky po HVAC a výroba zařízení podtrhuje jejich význam v moderních výrobních linkách.